Введение в композитные профили , армированные непрерывным волокном

Композитные профили , армированные непрерывным волокном, являются передовыми материалами, ключевой частью термопластика, армированного непрерывным волокном (). Также называемые композитами , они изготавливаются путем внедрения непрерывных волокон (например, углеродных волокон) в матрицу смолы с помощью специального процесса. Полимерные композиты, армированные непрерывным углеродным волокном (), являются выдающимся типом в этой группе.

Процесс производства

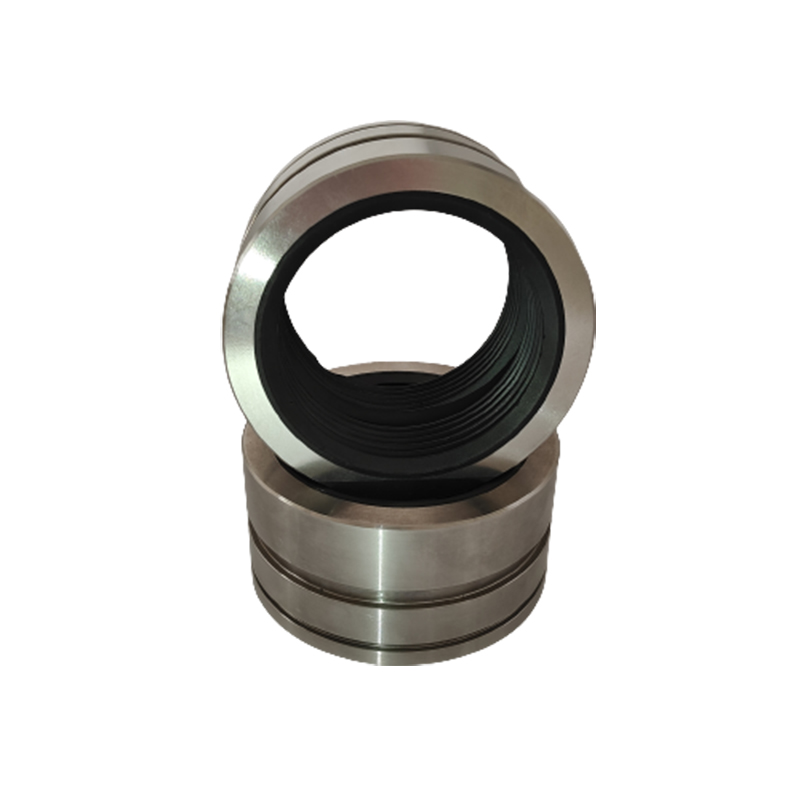

Высококачественные непрерывные волокна, выбранные по прочности и жесткости, предварительно обрабатываются для лучшего прилипания к смоле . Термостойкая и химически стойкая смола расплавляется или подготавливается. Волокна замачиваются в смоле. Смесь волокна и смолы, типичная для армированного непрерывным волокном термопластичного , формируется в профили, часто методом пултрузии. Во время пултрузии он протягивается через фильеру для получения постоянного поперечного сечения, что позволяет получать высокоточные длинные профили, распространенные в изделиях из , таких как композиты .

Свойства материала

Высокое соотношение прочности и веса

Непрерывные волокна, особенно углеродные волокна, придают армированному непрерывным волокном термопластику в категории высокое отношение прочности к весу. Волокна несут большую часть нагрузки, в то время как легкая матрица удерживает их и распределяет напряжение. Таким образом, эти профили могут выдерживать большие нагрузки, оставаясь при этом легкими, идеально подходящими для чувствительных к весу применений, таких как детали аэрокосмической промышленности, в которых для эффективности используются материалы .

Хорошая термостойкость

Смола имеет достаточную термостойкость, а добавление непрерывных волокон улучшает ее в композитах . Профили могут сохранять механические свойства при высоких температурах, вплоть до температуры стеклования (около 143°C) или выше. Это подходит для высокотемпературных мест, таких как промышленные печи или детали двигателей, где важны эксплуатационные характеристики .

Отличная химическая стойкость

Матрица придает профилям отличную химическую стойкость, которая ценится в композитах . Они могут противостоять кислотам, щелочам и органическим растворителям. Это обеспечивает долговечность в агрессивных химических средах, таких как химические заводы или морские зоны, где материалы , такие как композиты , должны быть прочными.

Приложения

Аэрокосмическая промышленность

В аэрокосмической промышленности широко используются композитные профили , армированные непрерывным волокном, входящие в семейство . В крыльях самолетов их высокое отношение прочности к весу (ключевая особенность композитов ) снижает вес самолета, повышая топливную эффективность. Их термостойкость, типичная для композитов , подходит для капотов двигателей и других высокотемпературных деталей самолета, что показывает важность в аэрокосмической промышленности.

Автомобильный

В автомобильной отрасли композиты (тип ) используются для деталей транспортных средств с высокими эксплуатационными характеристиками. В системах подвески их прочность и легкость (характерные для композитов ) облегчают обработку и сокращают потребление энергии. Их химическая стойкость (характерная черта композитов ) делает их пригодными для деталей, соприкасающихся с автомобильными жидкостями.

Промышленное оборудование

В промышленном оборудовании композитные профили , армированные непрерывным волокном (под маркой ), используются для высокопрочных, износостойких и термостойких деталей. Они хороши для конвейерных лент, поскольку могут выдерживать высокие температуры в течение длительного времени, что подтверждает качество композитов . Они также используются в деталях точного оборудования, поскольку могут выдерживать жесткие допуски в различных условиях, что демонстрирует универсальность материалов , таких как композиты .

Направление волокон этого армированного непрерывным волокном термопластика соответствует направлению длины профиля, поэтому он обладает высокой прочностью и жесткостью. Кроме того, композит также обладает хорошей усталостной прочностью и химической коррозионной стойкостью и может стабильно работать в течение длительного времени при высоких температурах и экстремальных химических средах.

Композит имеет широкий спектр перспектив применения, а области его применения охватывают компоненты аэрокосмической техники, автомобильные детали, химическое оборудование, оборудование для бурения нефтяных скважин, судостроение и спортивное оборудование и т. д. Благодаря своим превосходным эксплуатационным характеристикам и широкому спектру применения композит постепенно стал идеальным материалом в области машиностроения.